Доброго времени суток, уважаемые наши читатели! Сегодня хотелось бы обсудить работу одной очень важной системы автомобиля – системы сцепления. Думаю никому не надо объяснять какую роль она играет в жизнедеятельности транспортного средства, ведь каждый автовладелец знает, что между двигателем и коробкой передач существует некий посредник, отвечающий за плавность ее переключения. Вот как раз этим посредником и является упомянутая система. Сейчас мы узнаем из чего состоит сцепление, как оно работает и какие проблемы могут возникнуть в ходе использования данного элемента. Но начнем, пожалуй, с маленького экскурса в историю.

Доброго времени суток, уважаемые наши читатели! Сегодня хотелось бы обсудить работу одной очень важной системы автомобиля – системы сцепления. Думаю никому не надо объяснять какую роль она играет в жизнедеятельности транспортного средства, ведь каждый автовладелец знает, что между двигателем и коробкой передач существует некий посредник, отвечающий за плавность ее переключения. Вот как раз этим посредником и является упомянутая система. Сейчас мы узнаем из чего состоит сцепление, как оно работает и какие проблемы могут возникнуть в ходе использования данного элемента. Но начнем, пожалуй, с маленького экскурса в историю.

1. История развития автомобильного сцепления

История развития современного автомобильного сцепления берет свое начало со второй половины XIX века, когда только начали появляться автомобили со встроенным двигателем внутреннего сгорания. Одним из первых видов трансмиссии, который был позаимствован из промышленного оборудования, стал механизм с ременным приводом, обеспечивающий передачу крутящего момента от мотора к коробке передач. Впервые его использовали на мотоколяске немецкой компании BENZ (Бенц) образца 1886 года. Однако, востребованным такое нововведение оставалось недолго, поскольку имело серьезные недостатки: высокий уровень износа, низкий коэффициент полезного действия, ненадежность и «несостоятельность» при работе с более мощными моторами.

Вот как раз, для ускорения этого процесса, в 1910 году был придуман «тормоз сцепления (КПП)». Но данная технология способствовала очень быстрому нагреванию маховика двигателя, после чего, он расплавлял кожаную прокладку, а через некоторое время конус, путем вплавлевания, входил в маховик и систему вклинивало. Поэтому, дабы избежать подобных последствий, вместо кожаных накладок, стали применять металлические. Прокладка, на кронштейне ввинчивалась в маховик, а кода выходила из строя, просто менялась на новую. Это решение помогло сделать обслуживание системы сцепления значительно дешевле и намного оперативнее, а еще сократило количество случаев заклинивания.

За свою историю, конусное сцепление пережило много технических изменений: начиная от алюминиевого конуса и заканчивая ленточными пружинами, встроенными в выемку маховика, которые обеспечивали более мягкое сцепление.

Следующим этапом, на пути развития системы сцепления стал ее многодисковый вариант. Первые эксперименты с применением многодискового сцепления, начал проводить англичанин Хейл Шау. Данный механизм, имел вид конуса, в выемки которого были вставлены диски, вырезанные по форме внешнего края, что обеспечивало одновременное вращение с маховиком или коленвалом, при чем, не исключалось их одновременное перемещение на оси. Диски, собранные в специальном порядке, в которых использовались две пластины (бронзовая и стальная), при последовательном сжатии, заставляли автомобиль двигаться. Такое сцепление работало в жидкой среде (либо в масле, либо в керосине), а при отсутствии смазочного материала использовались специальные накладки, которые в наше время носят название «Феродо».

На смену многодисковому (влажному) сцеплению, в начале 20-х годов, пришло распространенное и в наши дни – однодисковое сухое сцепление, которое не смотря на простоту своей конструкции отличается высоким уровнем надежности, плавности включения и способностью передавать крутящий момент при высоких температурах, появляющихся в следствии трения нажимного диска и фракционных накладок. Развитие этого вида, началось с Америки, где в 20-е года ХХ века отмечался автомобильный бум. За весьма короткий промежуток времени, указанные механизмы смогли занять лидирующие позиции в системе трансмиссии, оттеснив сначала конусное, а потом и пластинчатое сцепление. Но роль абсолютного лидера, одинарное сухое сцепление получило лишь когда внедрило собственные накладки «Феродо» (в современном автомире, они уже заменены безазбестовыми).

На смену многодисковому (влажному) сцеплению, в начале 20-х годов, пришло распространенное и в наши дни – однодисковое сухое сцепление, которое не смотря на простоту своей конструкции отличается высоким уровнем надежности, плавности включения и способностью передавать крутящий момент при высоких температурах, появляющихся в следствии трения нажимного диска и фракционных накладок. Развитие этого вида, началось с Америки, где в 20-е года ХХ века отмечался автомобильный бум. За весьма короткий промежуток времени, указанные механизмы смогли занять лидирующие позиции в системе трансмиссии, оттеснив сначала конусное, а потом и пластинчатое сцепление. Но роль абсолютного лидера, одинарное сухое сцепление получило лишь когда внедрило собственные накладки «Феродо» (в современном автомире, они уже заменены безазбестовыми).

Основными преимуществами сухого сцепления есть: сравнительно малая масса, отсутствие тормоза КПП, быстрая остановка диска и легкость переключения передач. Однако, все это пришло не сразу и один из первых вариантов конструкции не отличался особой простотой. В его состав входило маховое колесо, к которому, при помощи фланца, крепился картер сцепления с имеющейся внутри ввинченной крышкой.

В нее упирались кронштейны, подпружиненные вовнутрь, в задачу которых входила передача усилия от махового колеса к дискам: фрикционному и тому, что находится между ним и маховиком. Фракционная часть связывалась с валом коробки передач, а включение и отключение сцепления выполнялось кольцом скольжения, перемещающим конус вперед и назад. В результате, часть конуса давила на подпружиненные кронштейны, а они, в свою очередь, выполняли включение и отключение сцепления. Так как, кольцо скольжения занимало неподвижное положение, то данному варианту системы требовалась периодическая смазка.

В большинстве случаев, пружины конструкции, оказывали наружное давление, но в Англии довольно широкое распространение получил тип сцепления, при котором пружины располагались во внутренней части картера (система «Borg and Berck»). Но и в этом случае, с увеличением оборотов мотора, однодисковое сцепление ставало все «тяжелее».

В 1936 году, американская компания «Дженерал моторс», разработала еще один вариант автомобильного сцепления – диафрагменное сцепление, получившее известность в Европе только после второй мировой войны. Практически сразу, ею заинтересовались такие гиганты автомобильной индустрии как БМВ, Порше, Опель, однако, массовое производство наладилось только с 1965 года. Родоначальником серийного производства сцепления диафрагменного типа принято считать компанию LUK.

В 1936 году, американская компания «Дженерал моторс», разработала еще один вариант автомобильного сцепления – диафрагменное сцепление, получившее известность в Европе только после второй мировой войны. Практически сразу, ею заинтересовались такие гиганты автомобильной индустрии как БМВ, Порше, Опель, однако, массовое производство наладилось только с 1965 года. Родоначальником серийного производства сцепления диафрагменного типа принято считать компанию LUK.

И так, давайте посмотрим, как именно изменилось современное сцепление по сравнению со своим предком. Во-первых, значительно уменьшился вес конструкции, а сама она стала намного проще; во-вторых – винтовые пружины были заменены на диафрагменные, что в значительной мере поспособствовало возросшей простоте использования (монтаж/демонтаж); в третьих – исчезла зависимость от числа оборотов двигателя. Еще одним бесспорным преимуществом есть возможность одинакового использования: как на легковых, так и на грузовых транспортных средствах.

Все эти факторы, привели систему трансмиссии к оборудованию КПП двойным, гидравлическим сцеплением, устанавливаемым сегодня на полуавтоматы. Такой тип трансмиссии носит название DSG, но вдаваться в детали, мы сейчас не будем, ведь это уже немного другая история.

2. Из чего состоит сцепление?

Давайте, для начала, рассмотрим существующие сегодня виды сцепления. Исходя из количества ведомых дисков, все такие механизмы, разделяются на однодисковые (наиболее распространенный вариант) и многодисковые. Учитывая возможною рабочую среду, также, выделяют сухое сцепление (самое популярное) или «влажное» (применяется масляная ванна). Разная конструкция привода, приводящая механизм сцепления в действие, дала возможность выделить еще несколько его вариантов: механическое, электрическое, гидравлическое и некоторые комбинированные их виды. За способом нажатия на прижимной диск, сцепление может быть с круговым расположением пружин или с центральной диафрагмой.

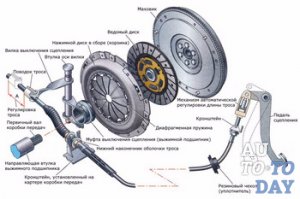

Основными составляющими частями узла сцепления являются: диск сцепления (ведомый); нажимной диск; выжимной подшипник и вилка его привода; система привода; педаль, выключающая сцепление.

Конструкция выжимного подшипника, предусматривает наличие круглой, нажимной площадки, которая соизмеримая с диаметром расположенных в центре нажимного диска выжимных пружин. Выжимной подшипник располагается на первичном вале, выступающем из коробки передач, однако, крепится не к нему самому, а только к его защитному кожуху. Действие подшипника обеспечивается либо «коромыслом», либо вилкой привода, которая давит на его оправу, имеющую специальные выступы. В отдельных случаях, подшипник и вилка могут фиксироваться стопорными пружинами.

Исходя из характера действия, можно выделить два вида выжимного подшипника: нажимной и оттягивающий. Принцип работы последнего используется во многих моделях автомобилей марки Peugeot.

Конструкция выжимного подшипника, предусматривает наличие круглой, нажимной площадки, которая соизмеримая с диаметром расположенных в центре нажимного диска выжимных пружин. Выжимной подшипник располагается на первичном вале, выступающем из коробки передач, однако, крепится не к нему самому, а только к его защитному кожуху. Действие подшипника обеспечивается либо «коромыслом», либо вилкой привода, которая давит на его оправу, имеющую специальные выступы. В отдельных случаях, подшипник и вилка могут фиксироваться стопорными пружинами.

Исходя из характера действия, можно выделить два вида выжимного подшипника: нажимной и оттягивающий. Принцип работы последнего используется во многих моделях автомобилей марки Peugeot.

Нажимной диск, а в простонародье «корзина», являет собой круглое, выпуклое основание, в которое встроены выжимные пружины. Они соединяются с прижимной площадкой, имеющей такую же круглую форму и отшлифованную одну сторону. Ее диаметр – отвечает диаметру маховика. Во время выжима, на нажимные пружины, которые сводятся к центру «корзины», оказывает действие выжимной подшипник.

Нажимной диск и маховик жестко соединены, а в зазор между маховиком и нажимной площадкой, вставляется диск сцепления. Данная деталь (именуемая еще «ведомым диском») имеет круглую форму и состоит из лучевого основания, шлицевой муфты (отвечает за присоединение первичного вала коробки передач) и фрикционных накладок. Кроме того, в ее конструкцию входят еще «успокоительные» (демпферные) пружины, расположенные кругом шлицевой муфты. Они предназначаются для уменьшения вибраций в процессе включения сцепления. В основном, фрикционные накладки изготавливают из углеродного композитного материала, но иногда в их состав могут входить и кевларовые нити, керамика или другие составляющие. При помощи заклепок, накладки крепятся к основанию таким же способом, как и шлицевая муфта, расположенная внутри накладок.

3. Как работает сцепление?

В современном автомире, наиболее распространенным вариантом сцепления транспортных средств является сухой однодисковый вид. Его принцип работы заключается в плотном взаимном сжатии рабочих поверхностей маховика, дисковых накладок и прижимной поверхности «корзины». В рабочем положении, прижимной диск, под действием выжимных пружин, плотно прилегает к диску сцепления, прижимая его к маховику. Первичный вал заходит в шлицевую муфту, а значит крутящий момент от диска сцепления передается на него.

В современном автомире, наиболее распространенным вариантом сцепления транспортных средств является сухой однодисковый вид. Его принцип работы заключается в плотном взаимном сжатии рабочих поверхностей маховика, дисковых накладок и прижимной поверхности «корзины». В рабочем положении, прижимной диск, под действием выжимных пружин, плотно прилегает к диску сцепления, прижимая его к маховику. Первичный вал заходит в шлицевую муфту, а значит крутящий момент от диска сцепления передается на него.

Когда водитель нажимает на педаль, это задействует систему привода, выжимной подшипник воздействует на выжимные пружины, а рабочая поверхность «корзины» отдаляется от диска. Диск сцепления освобождается и первичный вал коробки передач перестает вращаться, даже если двигатель продолжает свою работу.

В двухдисковом сцеплении, как следует из названия, используются уже два диска сцепления и одна «корзина», имеющая две рабочие поверхности. Между поверхностями ведущего диска, располагаются ограничительные втулки и система регулировки синхронного нажатия. Что касается процесса отсоединения маховика от первичного вала, то здесь он проходит точно также как и в однодисковом варианте.

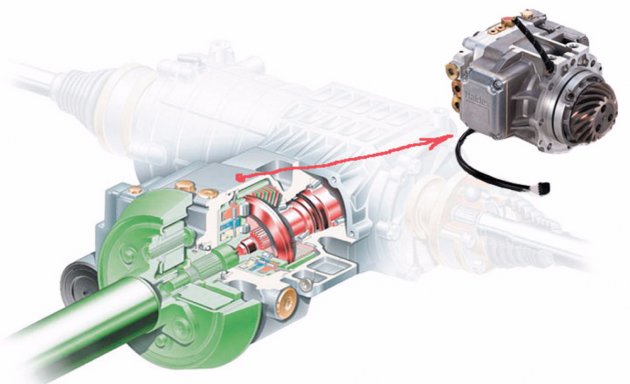

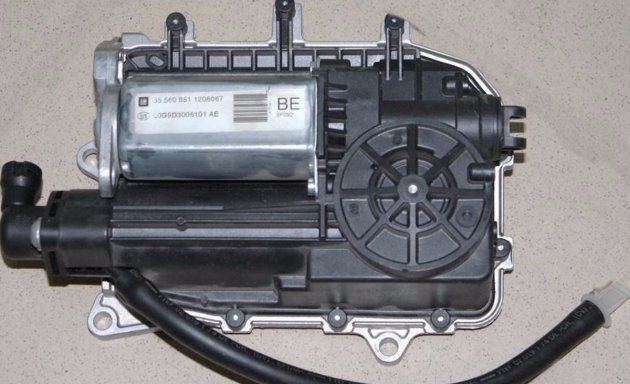

В коробках автомат, чаще всего, применяют «влажное», многодисковое сцепление, но, также, можно встретить вариант с сухим видом. Роль педали сцепления (выжима) АКПП, выполняет специальный сервопривод, который еще называют «актуатором». Кроме того, с помощью этого механизма выполняется и переключение передач. Сегодня различают несколько типов актуаторов: электрический (являет собой шаговый двигатель) и гидравлический (представлен в виде гидроцилиндра). Работой сервоприводов управляет электронный блок (применяется в электрических вариантах) и гидравлический распределитель, используемый в контроле над гидроактуаторами.

Что касается роботизированных коробок передач, то их конструкция предусматривает наличие двух сцеплений, работающих попеременно. При выжиме первого, для автоматического переключения передачи, второе ждет команды для переключения следующей.

Давайте более детально рассмотрим принцип действия сцепления с механическим и электрическим приводом.

Весь процесс работы механического сцепления проходит следующим образом.

В рабочем, тоесть включенном положении, когда водитель уже отпустил педаль сцепления, ведомый диск пребывает в зажатом состоянии между маховиком и нажимным диском.

Давайте более детально рассмотрим принцип действия сцепления с механическим и электрическим приводом.

Весь процесс работы механического сцепления проходит следующим образом.

В рабочем, тоесть включенном положении, когда водитель уже отпустил педаль сцепления, ведомый диск пребывает в зажатом состоянии между маховиком и нажимным диском.

Когда происходит нажатие на педаль, трос привода «корзины» перемещается и рычаг поворачивается относительно места своего крепления. В это же время, свободный конец вилки оказывает давление на выжимной подшипник, который приближаясь к маховику начинает давить на пластины, а они, в свою очередь, отодвигают нажимной диск. Как только это происходит, усилие прижимающее ведомый диск к маховику исчезает и сцепление отсоединяется. Водитель легко переключает передачу, а затем, плавно отпуская педаль, снова включает сцепление маховика и ведомого диска.

В случае с гидравлическим приводом, уже из названия становится понятно, что передача усилия, направленного от педали сцепления к механизму, выполняется посредством использования жидкости, находящейся в гидроцилиндрах привода и трубопроводах.

Конструкция гидравлического сцепления, несколько отличается от механического варианта. В частности, шлицевой конец ведущего вала коробки передач и прикреплённый к маховику стальной кожух, имеют только один ведомый диск. Внутри кожуха размещена пружина, которая имеет радиальные лепестки, выполняющие роль выжимных рычагов. Педаль управления прикрепляется к кронштейну кузова, а к ней, с помощью шарнира, подсоединяют толкатель главного цилиндра. Когда сцепление выключилось, а передача уже переключена – педаль отпускается и пружина занимает исходное (включенное) положение.

4. Какие бывают неисправности сцепления

Неисправности системы сцепления могут иметь самую разнообразную природу, однако, подавляющее большинство случаев связано с естественным износом. Так, как принцип работы механизма предусматривает серьезное трение деталей, то неудивительно, что они имеют определенный ресурс, хотя он зависит не только от конструкции, но и от особенностей вождения автомобиля. Если водитель часто начинает движение с пробуксовки, то избежать периодической замены диска сцепления ему вряд ли удастся.

Неисправности системы сцепления могут иметь самую разнообразную природу, однако, подавляющее большинство случаев связано с естественным износом. Так, как принцип работы механизма предусматривает серьезное трение деталей, то неудивительно, что они имеют определенный ресурс, хотя он зависит не только от конструкции, но и от особенностей вождения автомобиля. Если водитель часто начинает движение с пробуксовки, то избежать периодической замены диска сцепления ему вряд ли удастся.

В основном, все существующие неисправности описанной системы делятся на два вида - пробуксовка и неполное выключение. В первом случае, причиной появления поломки является увеличение зазора между маховиком и нажимным диском и если износ еще не сильный, то помочь решить проблему, сможет регулировка сцепления, но имейте ввиду – это ненадолго. Учитывая, что при пробуксовке, коробка передач не получает крутящий момент, автомобиль не сможет сдвинуться с места, к тому же внутри салона появится неприятный запах паленой резины, что на самом деле есть результатом сильного трения фрикционных накладок.

Когда же система не может отключится, то от этого проблем не меньше, так как для переключения передачи, нет возможности отключить КПП от мотора. В результате, перемещаться на автомобиле будет довольно сложно, ведь что бы переключить передачу необходимо иметь определенный опыт. К примеру, для переключения на более высокую передачу, необходимо выполнить перегазовку, дважды выжав и отпустив педаль «газа», а для перехода на передачу пониже, придется дважды выжать сцепление. Однако, и это не гарантирует отсутствие неприятного хруста при переключении.

Та же регулировка сцепления может помочь устранить данный дефект, но иногда причина кроется глубже – например, в неисправности рабочего цилиндра системы. Во включенном положении, он может попросту заклинить, из-за чего невозможно отсоединить от маховика диск сцепления.

Кроме диска сцепления, причиной неисправности, часто выступает поломка выжимного подшипника или «корзины», поэтому если при замене Вы уже сняли коробку передач, то кроме диска стоит осмотреть и остальные элементы системы. Возможно, наилучшим вариантом будет полная замена всего комплекта сцепления, что поможет избежать скорого повторения ремонтных процедур.

Кроме диска сцепления, причиной неисправности, часто выступает поломка выжимного подшипника или «корзины», поэтому если при замене Вы уже сняли коробку передач, то кроме диска стоит осмотреть и остальные элементы системы. Возможно, наилучшим вариантом будет полная замена всего комплекта сцепления, что поможет избежать скорого повторения ремонтных процедур.

О состоянии «корзины» может свидетельствовать внешний вид ее рабочей поверхности, а вот о предельной изношенности выжимного подшипника Вы узнаете по его характерному свисту. Если он находится в неисправном состоянии, переключать передачи будет довольно сложно. Поэтому, при замене сцепления, лучше заодно поменять и подшипник, тем более, что в большинстве случаев он стоит недорого.

Судить о ресурсе сцепления в конкретных цифрах – довольно сложно, ведь он зависит от ряда факторов, включая и манеру езды владельца транспортного средства. Однако, определить его все же можно. К примеру, как свидетельствует статистика, переднеприводные автомобили приблезительно в три раза чаще нуждаются в замене сцепления, нежели модели с задним приводом, а все дело в особенностях конструкции трансмиссии.

Кроме того, ресурс сцепления зависит еще и от опыта вождения водителя: чем он больше – тем дольше прослужит данный узел. Присмотритесь как некоторые водители (еще советской закалки) ловко переключают передачи, вообще не задействуя при этом сцепления, а используют его лишь для начала движения и что бы перейти на вторую передачу. Наверное, такой режим работы можно назвать идеальным, поэтому неудивительно что диск сцепления практически не меняется. -

0

0