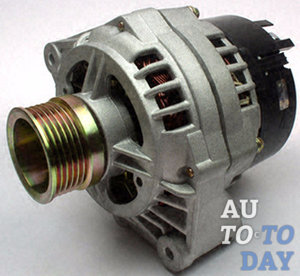

В результате деятельности любого транспортного средства производится энергия, вот только по большей части, она относится к механическому виду, а для эффективной работы многих систем автомобиля (в частности и подзарядки аккумуляторной батареи) требуется электроэнергия. Получается, что вырабатываемый механический вид, нужно как-то трансформировать. Решение данной задачи положено на генератор – неотъемлемую часть электрооборудования любой машины. Именно он преобразовывает механическую энергию полученную от двигателя, в электрическую, что и обеспечивает выполнение указанных требований. Давайте рассмотрим устройство данного механизма более детально.

В результате деятельности любого транспортного средства производится энергия, вот только по большей части, она относится к механическому виду, а для эффективной работы многих систем автомобиля (в частности и подзарядки аккумуляторной батареи) требуется электроэнергия. Получается, что вырабатываемый механический вид, нужно как-то трансформировать. Решение данной задачи положено на генератор – неотъемлемую часть электрооборудования любой машины. Именно он преобразовывает механическую энергию полученную от двигателя, в электрическую, что и обеспечивает выполнение указанных требований. Давайте рассмотрим устройство данного механизма более детально.

1. Основные составляющие части генератора

Для начала выясним, какие именно функции возлагаются на автомобильный генератор и каким требованиям он должен соответствовать. Во-первых, основной задачей любого автогенератора есть обеспечение бесперебойной подачи тока, при чем, его мощность должна быть такой, что бы вместе с подачей электроэнергии на рабочие потребители, энергии хватало и на зарядку аккумуляторной батареи. Во-вторых, устройство должно «уметь» предотвращать сильный разряд аккумуляторной батареи, при включении на малых оборотах всех штатных потребителей.

И на конец, устройство генератора должно иметь достаточную прочность, большой рабочий ресурс, небольшую массу (с такими же габаритами), обладать низким уровнем шума и радиопомех. Согласитесь, довольно существенный список требований, но современные автомобильные генераторы, зачастую, с ним справляются, в чем им помогают следующие составляющие.

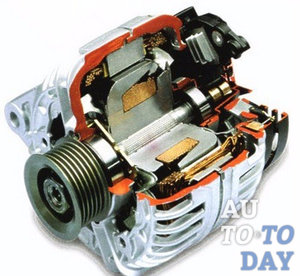

Шкив – своеобразное место входа (с использованием ремня) механической энергии во внутрь генератора.

Корпус устройства – представлен в виде двух крышек (передней и задней), к которым крепяться практически все остальные элементы указанной детали. Крышки изготавливаются из алюминиевых сплавов и оборудованные вентиляционными окнами, с помощью которых воздух проходит сквозь генератор. В традиционных (стандартных) конструкциях генераторов, такие окна имеются только в торцевой части корпуса, в то время как «компактные» устройства предусматривают их наличие еще и на цилиндрической части, расположенной над лобовыми сторонами обмотки статора.

Ротор – прикреплен к передней корпусной крышке. Особенностью автомобильных генераторов есть полюсная система ротора, содержащая две полюсных половины с имеющимися на них выступами клювообразной формы (по 6 на каждой). Если выступы отсутствуют, то при напрессовке на вал, между половинками ставится втулка с намотанной на каркас обмоткой возбуждения, при чем, намотка выполняется после монтажа втулки во внутреннею часть каркаса.

Валы роторов изготавливают из мягкой стали, но при использовании роликового подшипника, ролики которого работают по концу вала, со стороны контактных колец, вместо автоматной стали применяют легированную. На конце вала, с имеющейся резьбой, под шпонку для крепления шкива, прорезают паз. Правда, многие современные конструкции вообще не имеют шпонки, вместо того в торцевой части вала присутствует углубление (выступ), предназначенный для шестигранного ключа. Такая особенность, позволяет удерживать вал от поворота, в случае необходимости затяжки гайки крепления или при разборке генератора.

Валы роторов изготавливают из мягкой стали, но при использовании роликового подшипника, ролики которого работают по концу вала, со стороны контактных колец, вместо автоматной стали применяют легированную. На конце вала, с имеющейся резьбой, под шпонку для крепления шкива, прорезают паз. Правда, многие современные конструкции вообще не имеют шпонки, вместо того в торцевой части вала присутствует углубление (выступ), предназначенный для шестигранного ключа. Такая особенность, позволяет удерживать вал от поворота, в случае необходимости затяжки гайки крепления или при разборке генератора.

Статор – элемент, отвечающий за мощность генератора. В его конструкцию входит металлический сердечник с обмоткой и 36 пазами. Статор с обмоткой размещается между двумя крышками – со стороны привода (передняя крышка) и со стороны контактных колец (задняя крышка).

Выпрямительные узлы. Могут быть двух типов: либо в виде пластин-теплоотводов, с запрессованными диодами силового выпрямителя (или с распаянными и герметизированными кремниевыми переходами таких диодов), либо в виде ребристой конструкции, где диоды (в большинстве таблеточного типа) припаяны к теплоотводам. Корпус диодов дополнительного выпрямителя, как правило, изготавливают из пластмассы, предавая ему цилиндрическую форму, вид горошины или же отдельного герметизированного блока, включение в схему которого выполняется при помощи шинок. Выпрямительные узлы занимаются преобразованием напряжения, создающегося статором, в напряжение постоянного тока бортовой сети.

Щеточный узел – конструкция с размещенными внутри щетками (скользящими контактами).

Автомобильные генераторы могут использовать один из двух возможных видов данных элементов: меднографитные или электрографитные щетки. В последнем случае, по сравнению с предыдущим, в контакте с кольцом отмечается повышенное падение напряжения, что хоть и отрицательно сказывается на выходных характеристиках устройства генератора, однако сами контактные кольца подвергаются намного меньшему износу. К щеткам, кольца прижимаются благодаря усилию пружин.

Автомобильные генераторы могут использовать один из двух возможных видов данных элементов: меднографитные или электрографитные щетки. В последнем случае, по сравнению с предыдущим, в контакте с кольцом отмечается повышенное падение напряжения, что хоть и отрицательно сказывается на выходных характеристиках устройства генератора, однако сами контактные кольца подвергаются намного меньшему износу. К щеткам, кольца прижимаются благодаря усилию пружин.

Подшипниковые узлы. Как правило, представлены в виде радиальных шариковых подшипников, имеющих одноразовую закладку пластичной смазки, предназначенную для обслуживания деталей в течении всего срока службы и одно- или двухсторонние уплотнения, вмонтированные в подшипник. Роликовые подшипники устанавливаются только со стороны контактных колец, но и в этом случае встретить их можно не часто и в большинстве случаев только на изделиях американских фирм. Посадка шариковых подшипников на вал, с разных сторон выполняется по разному: со стороны контактных колец они плотно прилегают, а со стороны привода находятся в скользящем режиме. Установка в посадочное место крышки, происходит наоборот – со стороны колец она скользящая, а со стороны привода – плотная.

Учитывая способность обоймы подшипника (со стороны колец) поворачиваться в посадочном месте крышки, то обе детали (и подшипник, и крышка) довольно быстро могут выйти из строя, что приведет к задеванию ротора за статор. Что бы как-то предотвратить прокручивание подшипника, в его посадочное место помещаются различные дополнительные устройства представленные в виде резиновых колец, пластмассовых стаканчиков, гофрированных стальных пружин и т.д.

Так как, в ходе своей деятельности, генератор имеет свойство нагреваться, то вполне логично, что должна существовать система его охлаждения. В автомобильных генераторах, роль охладителей выполняют два вентилятора, закрепленных на его валу, при чем, у представителей стандартного (традиционного) типа, с аналогичной конструкцией, воздух всасывается в крышку со стороны контактных колец при помощи центробежного вентилятора. У генераторов, имеющих щеточный узел, регулятор напряжения и выпрямитель расположены вне внутренней полости и защищены специальным кожухом, сквозь прорези которого и происходит всасывание воздуха. Кроме того, именно они (прорези), направляют воздушные потоки в самые нагретые места – к регулятору напряжения и к выпрямителю.

Так как, в ходе своей деятельности, генератор имеет свойство нагреваться, то вполне логично, что должна существовать система его охлаждения. В автомобильных генераторах, роль охладителей выполняют два вентилятора, закрепленных на его валу, при чем, у представителей стандартного (традиционного) типа, с аналогичной конструкцией, воздух всасывается в крышку со стороны контактных колец при помощи центробежного вентилятора. У генераторов, имеющих щеточный узел, регулятор напряжения и выпрямитель расположены вне внутренней полости и защищены специальным кожухом, сквозь прорези которого и происходит всасывание воздуха. Кроме того, именно они (прорези), направляют воздушные потоки в самые нагретые места – к регулятору напряжения и к выпрямителю.

Задачей регулятора напряжения есть отслеживание (регулирование) напряжения борт сети транспортного средства с целью его соответствия заданному пределу, не зависимо от нагрузки, работы ротора или температурных показателей окружающей среды. На всех современных автомобилях устанавливаются электронные регуляторы напряжения полупроводникового типа, обычно, вмонтированные во внутрь генератора. Конструктивное исполнение у таких деталей может отличаться, но рабочий принцип у всех регуляторов одинаковый.

Одним из основных свойств регуляторов напряжения, есть способность к термокомпенсации – изменению напряжения, поступающего к аккумулятору, в соответствии с температурой воздуха в подкапотном пространстве. С точки зрения обеспечения оптимального заряда аккумуляторной батареи - это весьма ценная особенность. Чем температура воздуха ниже, тем больше напряжения должно подаваться на батарею и наоборот. Величина термокомпенсации может доходить до 0,01 В на 1°С. Отдельные модели выносных регуляторов оборудованы «ручными» переключателями подаваемого напряжения («зима» или «лето»).

2. Принцип действия генератора

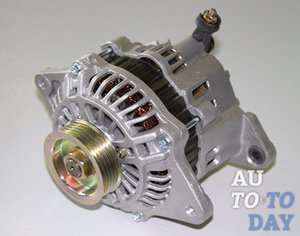

Работа автомобильного генератора базируется на эффекте электромагнитной индукции. Это значит, что если, к примеру, медную катушку будет пронизывать магнитный поток, то в результате его изменения, на выводах катушки появится электрическое напряжение, значение которого окажется пропорциональным скорости изменения потока, и наоборот: что бы образовался магнитный поток, достаточно провести электроток через катушку. Исходя из этого, для получения электрического тока переменного значения, необходимо иметь катушку (с нее будет сниматься соответствующее напряжение) и источник нужного магнитного поля.

Работа автомобильного генератора базируется на эффекте электромагнитной индукции. Это значит, что если, к примеру, медную катушку будет пронизывать магнитный поток, то в результате его изменения, на выводах катушки появится электрическое напряжение, значение которого окажется пропорциональным скорости изменения потока, и наоборот: что бы образовался магнитный поток, достаточно провести электроток через катушку. Исходя из этого, для получения электрического тока переменного значения, необходимо иметь катушку (с нее будет сниматься соответствующее напряжение) и источник нужного магнитного поля.

Когда автомобильный мотор начинает свою работу, основным потребителем электроэнергии есть стартер, при чем, сила тока может достигать сотни ампер, что способствует существенному падению напряжения аккумуляторной батареи. В таком режиме, питание всех потребителей электроэнергии исходит только от аккумулятора, который активно принимает зарядку. Тоесть, начиная от запуска двигателя, генератор выполняет роль основного источника электроснабжения, попутно являясь и главным источником подзарядки АКБ в ходе работы силового агрегата. Если в деятельности данного устройства возникают сбои, то и аккумулятор очень быстро разряжается.

Если говорить кратко, то принцип действия генератора транспортного средства состоит в следующем: когда зажигание включается, происходит перемещение тока по контактным кольцам по направлению к щелочному узлу, а затем и к перемотке возбуждения, в результате чего, возникает магнитное поле. Вместе с коленвалом, в работу включается ротор, создающий волны, которые и проходят через обмотку статора. Переменный ток начинает возникать на выходе перемотки. Другими словами, рабочий принцип генератора основывается на изменении скорости вращения коленчатого вала, либо на изменении нагрузки, при которой активизируется деятельность регулятора напряжения (управляет временем при включении перемотки возбуждения).

В момент увеличения частоты вращения ротора или уменьшения внешних нагрузок, период включения обмотки существенно сокращается. Если ток увеличивается до такой степени, что генератор уже не может с ним справиться, то в игру вступает аккумуляторная батарея. Современные автомобили оборудованы световым индикатором (лампочкой), сообщая водителю о возможных неисправностях в работе генератора.

В момент увеличения частоты вращения ротора или уменьшения внешних нагрузок, период включения обмотки существенно сокращается. Если ток увеличивается до такой степени, что генератор уже не может с ним справиться, то в игру вступает аккумуляторная батарея. Современные автомобили оборудованы световым индикатором (лампочкой), сообщая водителю о возможных неисправностях в работе генератора.

Когда генератор работает в режиме самовозбуждения, частота вращения возрастает до определенного значения, после чего в выпрямительном блоке напряжение начинает меняться с переменного на постоянное. В конечном счете, устройство обеспечивает потребителей нужным электричеством, а аккумуляторную батарею – током.

3. Неисправности генератора

Существует довольно приличное количество неисправностей в работе устройства генератора. Сейчас мы рассмотрим основные из них, а также выясним, что может послужить причиной их возникновения и как можно устранить поломку собственными силами. Если стрелка вольтметра пребывает в красной зоне начала шкалы, значит, причину стоит искать в следующем:

- проскальзывает ремень привода генератора.

Решение проблемы: регулировка ремня;

- произошел обрыв в цепи питания обмотки возбуждения.

Решение проблемы: восстановить соединение;

- был поврежден регулятор напряжения.

Решение проблемы: замена детали;

- щетки генератора износились или зависли, контактные кольца окислились.

Решение проблемы: замена щеткодержателя (вместе со щетками), очищение колец при помощи тряпки, смоченной в бензине;

- произошел обрыв или замыкание на массу обмотки возбуждения.

Решение проблемы: замена ротора;

- произошел обрыв в одном (нескольких) диодах выпрямительного блока.

Решение проблемы: замена блока;

- произошел обрыв или появилось межвитковое замыкание в обмотке статора.

Решение проблемы: замена генераторного статора.

Если стрелка вольтметра находится в красной зоне конца шкалы, то возможно, произошло повреждение регулятора напряжения. Решением проблемы, в данном случае, есть замена регулятора.

Повышенный уровень шума от работающего генератора может объясняться ослаблением гайки шкива генератора, повреждением подшипников, межвитковым замыканием (вызывает вой генератора) или скрипом щеток. Для устранения проблемы следует подтянуть гайку, заменить подшипники, статор или протереть щетки и контактные кольца (обычно используют смоченную в бензине хлопчатобумажную салфетку).

Если стрелка вольтметра находится в красной зоне конца шкалы, то возможно, произошло повреждение регулятора напряжения. Решением проблемы, в данном случае, есть замена регулятора.

Повышенный уровень шума от работающего генератора может объясняться ослаблением гайки шкива генератора, повреждением подшипников, межвитковым замыканием (вызывает вой генератора) или скрипом щеток. Для устранения проблемы следует подтянуть гайку, заменить подшипники, статор или протереть щетки и контактные кольца (обычно используют смоченную в бензине хлопчатобумажную салфетку).

0

0